温度管理が支える産業の未来品質と安全性を創出する技術と人の連携

多くの産業分野において、温度管理は非常に重要な要素とされる。この管理が適切か否かで、品質や安全性、生産効率さらにはコストにまで大きな影響を及ぼしている。特に食品の製造や流通、医薬品の保管、精密機器や半導体の製造プロセスでは、温度のわずかな変化が最終製品の品質に直結するため、細心の注意を払う必要がある。こうした環境下において、温度管理は欠かせない管理項目となり、そのための技術やシステムも強く求められてきた。食品分野では、原材料の受け入れから最終製品の出荷に至るまで、温度帯の維持が製品の衛生状態に直結する。

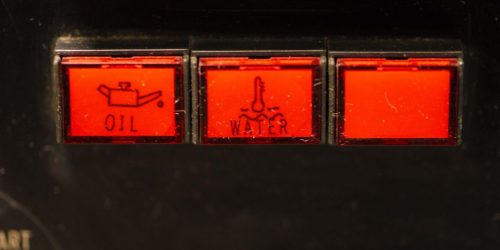

たとえば冷蔵や冷凍食品の場合、定められた基準温度内で保持されなければならない。この温度基準を逸脱すれば菌の繁殖や食材の変質が進んでしまい、本来の品質を保つことができなくなる。具体的には保管倉庫や配送車両内でも温度管理は厳格であり、一時的な温度上昇さえも事故やクレームにつながることがある。そのため、この分野では専用の温度記録システムや監視装置が導入されている。これらの装置は自動的に記録を取り、異常時には即時に報告・対応できる仕組みを持つことがほとんどである。

医薬品における温度管理もまた非常に慎重を要する。医薬品は化学的な性質により、有効成分が特定の温度帯を逸脱すると変質したり分解が促進されたりするものが多い。そのため、取り扱う企業や医療機関では、保管庫に温度制御システムを設置し、室温管理から輸送中に至るまですべての工程で管理を徹底している。温度ロガーや記録表も常備されており、これらを通じて管理状況を追跡できる体制が求められている。産業分野では、生産効率や品質向上を図るうえで温度管理が重要となってくる。

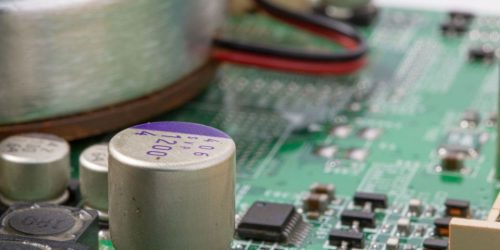

金属加工では焼入れや溶接の工程において、温度が設定値を外れるとうまく結晶構造が形成されないため、不良品の発生や歩留まり低下の原因になる。半導体製造のような高精度な分野では、ミクロン単位の細かさを保つ必要があるため、わずかな温度変動も生産ライン全体に大きな影響を与えることがある。このため、恒温化装置や局所冷却装置などを備えた温度管理システムが重視されている。これら幅広い分野ごとに異なる温度管理の要件があるが、その管理を助ける基本的な仕組みとして、自動化された温度管理システムの導入が積極的に進められているのが実情である。小型のデジタル温度記録計や、無線通信によりリアルタイムで複数拠点の温度状況を監視する集中管理システムなど、さまざまな機器や技術が開発されている。

それぞれの産業に最適化されたシステムは、万一異常が発生した場合にも緊急警報や自動制御での温度調整を行い、大きな事故や不良の発生を未然に防ぐ機能を持たせている。さらに、大規模な流通網など広範なエリアでの温度管理が求められる場合には、全体を統括する監視ネットワークやクラウドサービスと連携したシステムも普及してきている。これにより、一括して複数拠点の温度情報を収集・分析することができ、異常やトレンドの可視化も可能となる。現場だけでなく、本部や管理側でも温度状況をタイムリーに把握し、即座の是正や指示ができる体制が強化されている。また、蓄積した記録データを用いたトレーサビリティや、過去の傾向からデータ解析を進めることで、より質の高い温度管理とリスクマネジメントも期待されている。

一方で、導入するだけでは真に活用されているとはいえない。現場では日常点検や機器の校正、設定値の見直しなど地道な管理業務が必要であり、人的な確認や教育、マニュアルの整備も欠かせない。小さな異常の見落としが取り返しのつかない事故やロスにつながることを多くの現場経験者が痛感している。そのため、自動化された温度管理システムと人による定期的な巡回や目視、異常時の素早い判断を両立させた運用体制づくりが重要であると言える。安定した品質や高い安全性を絶えず保つためには、温度管理が単なる作業手順にとどまらず、組織としての意識共有が求められる。

全従業員が管理の重要性を理解し、現場とバックヤード両面から温度情報の管理・活用を進めていくことが、より高い信頼性や競争力のある製品・サービスの実現につながる。こうした意識と技術を融合させながら、温度管理は将来に向けてさらに高度化、自動化されていくことが期待されている。温度管理は、食品、医薬品、精密機器や半導体製造など多くの産業分野において、製品の品質や安全性、効率、コストに直結する極めて重要な要素です。食品分野では、原材料の受け入れから出荷まで適切な温度維持が不可欠であり、わずかな逸脱も品質劣化や事故につながるため、記録・監視システムの導入が進んでいます。医薬品でも成分の安定性を守るため、保管や輸送工程すべてで厳密な温度管理が必要とされ、記録の徹底と追跡体制が求められます。

金属加工や半導体などの産業分野でも、温度変動は製品の精度や歩留まりに直結し、専用の管理システムの重要性が増しています。近年は自動化・デジタル化が進み、集中管理システムやクラウド連携による遠隔監視、緊急時のアラーム機能などが普及し、広範囲にわたる管理とリスク低減を実現しています。しかし、システム導入だけでなく、現場による日常点検や校正、人的な確認・教育との両立も不可欠です。全従業員が温度管理の重要性を共有し、組織的に管理・活用していくことで、製品やサービスの信頼性と競争力の向上につながると言えます。今後も技術と意識を融合した高度な温度管理が期待されます。