温度管理が変える食品医薬品流通の未来と現場力向上の鍵

食品、医薬品、化学製品など、さまざまな分野で商品や原材料の品質保持にとってきわめて重要な要素となるのが、適切な温度管理である。保管、搬送、加工など、製品が市場に届くまでのあらゆるプロセスにおいて、温度は品質や安全性、さらには法令遵守にも大きな関わりを持っている。温度管理なくして、製品の品質保証や消費者の安全確保は成立しえないため、この管理の徹底が求められている。冷蔵や冷凍が欠かせない生鮮食品や医薬品はもちろん、常温品であっても、多くの製品が決められた範囲内で温度が維持されることによって、成分劣化の抑制や微生物の繁殖防止が図られている。業種を問わず、温度管理がない場合、変質や腐敗などのリスクが増大するだけでなく、クレームやリコールの発生要因にも繋がりかねない。

適切な温度での保管履歴は、原材料調達から消費者の手元に至るまで、一貫して記録・監視することが求められつつある。こうした要請を踏まえ、温度管理においては、手作業のみならず、精度・安定性・効率性が求められるため、専用の計測機器やシステムの導入が主流となってきている。温度センサーやデータロガーといった測定機器は、設定された時間ごとに正確な温度や湿度の記録を自動的に収集する役割を担っている。取得されたデータは遠隔監視可能なシステムを活用してリアルタイムで管理され、もし異常な温度上昇や低下が発生した際には、すぐにアラーム通知によって対応が図られている。この体制構築により、問題発生時に迅速なアクションがとれ、製品事故やロスのリスクを大幅に低減することが実現している。

大規模物流倉庫や冷蔵庫では、温度管理システムを活用し、何千もの測定ポイントを一元的に把握できる構成が一般的である。管理画面上では色分けなどによって正常・異常が視覚的に分離されており、温度推移グラフや履歴データも即座に参照できる。加えて、クラウド型の温度管理システムであれば、外出先や遠隔地においてもモバイル端末から状況確認が可能となるため、大規模チェーン店舗や製造拠点の多拠点展開をしている企業にとっては、大きな省力化・効率化となる。一方で、システム導入には初期費用や管理運用コストが発生するが、ヒューマンエラーを抑え、事業継続のリスクを下げる上で欠かせない投資とされている。製造現場での温度管理も徹底が求められている。

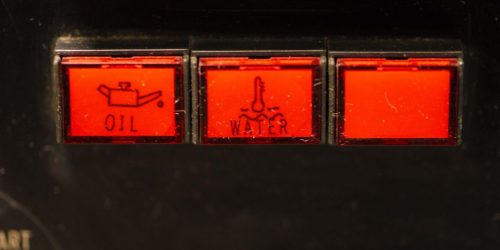

食品加工の加熱冷却工程、医薬品の調合や保存、化学原料の混合など、指定温度を維持しない場合、安全基準の逸脱や物性変化、菌繁殖といった問題が発生しかねない。製造工程内に多数のセンサーを設置し、それらをシステムで統合管理することにより、温度分布のばらつきや、局所的な異常上昇の早期発見が可能となる。また、記録されたデータは分析や監査に用いられ、衛生監督当局や取引業者からの開示要請にも迅速に対応できる。運送・配送段階においても、高度な温度管理システムが機能している。特に冷蔵・冷凍物流トラックの場合、輸送中の庫内温度が規定範囲から外れると品質保持の失敗となり、問題が顕在化する。

車両ごとに温度センサーと連動したデータロガーが搭載されており、管理センターへの自動通信や配送完了後のレポート出力によって適切な管理を証明している。万一の異常発生時にはドライバーにアラート通知され、最寄り拠点や冷却装置の再起動など、迅速な是正措置を講じる体制は不可欠である。これにより顧客の安心感獲得やトレーサビリティ強化にもつながっている。また、小売店や飲食業でも厳格な温度管理は基盤となっている。特に消費者に直接販売される場所では冷蔵ショーケースや冷凍庫などの温度が規格通りに管理されているか、日々の点検記録が強く求められる。

新しい温度管理システムの普及によって、点検と記録作業の自動化や、手書き記録に伴う書き間違い・記載漏れを解消し、食品衛生基準の高度な遵守が可能となっている。このように、温度管理は物流、製造、流通など各プロセスを横断して厳密に実施されている。その中心となるのが、デジタル技術を駆使した温度管理システムの導入であり、継続的なアップデートやメンテナンスによって信頼性が保たれている。システムの導入で得られるメリットには、管理の効率化や可視化監視だけでなく、監査対応の円滑化、法令順守、経営リスク低減、新たな付加価値の創出等が挙げられる。一方、システムだけに頼るのではなく、正しい設置とその運用方法、定期的な機器校正やメンテナンス、人による現場チェック体制も不可欠である。

定められたマニュアルに沿った運用と、想定外のトラブルへの迅速な対応を両立させるため、スタッフへの定期的な教育や訓練が非常に重要視されている。こうした管理体制・システム・人材が三位一体となることにより、より高いレベルでの温度管理が実現し、安心・安全かつ競争力のある製品流通が維持されている。食品、医薬品、化学製品など多分野において、温度管理は品質保持と安全確保、法令遵守の根幹を成す要素である。適切な温度を維持しなければ、成分劣化や微生物繁殖、果ては製品事故やリコールの危険性が増す。そのため、原材料調達から消費者の手に渡るまで、保管・搬送・加工などの全工程で一貫した温度管理と記録が求められている。

近年では人手による管理だけでなく、温度センサーやデータロガーを用いた自動記録や、遠隔監視が可能なシステム導入が普及しつつあり、異常時のアラート通知により迅速な是正対応が実現している。大規模倉庫や物流では多数の測定点を一元管理し、クラウド化によって多拠点展開する企業の効率化・省力化も図られている。製造現場ではセンサーによる統合管理とデータ分析で、品質維持と監査対応力の向上が可能となり、運送段階ではトラック内温度の常時記録がトレーサビリティや顧客信頼向上に寄与している。小売や飲食店でも自動化された温度管理と記録が普及し、食品衛生基準の遵守やヒューマンエラー削減に役立つ。一方デジタルシステムの活用と並行し、機器の正しい設置・校正、現場の点検体制、スタッフ教育が不可欠で、システム・現場運用・人材の連携によってこそ、高度で信頼性ある温度管理と安全な製品流通が実現している。